Am Standort Schweiz, Basel, plant die Firma F. Hoffmann-La Roche AG ein neues Gebäude zu Tierforschungszwecken. Die vorliegende Spezifikation beschreibt einen Autoklav, auch als Package Unit (PU) bezeichnet, wie er zur Sterilisation von eingebrachten Gütern verwendet wird. Der Autoklav wird auch benutzt, um ABSL-2 Materialien zu inaktivieren. Zu den technischen Spezifikationen von Roche gehörte die Vorgabe, dass im Gebäude in sieben Barriere Zonen sieben (7) PUs installiert werden sollen. Ein weiterer Autoklav in der achten Barriere Zone soll zusätzlich mit einer Begasungsfunktion ausgestattet sein. Auf Grund dieser technischen Spezifikation hat die MMM Sterilisatoren AG mit Sitz in Rudolfstetten/Schweiz den Zuschlag für den Auftrag erhalten. Das Projekt startete im 1. Quartal 2017 und wurde im 1. Quartal 2020 abgeschlossen.

Bei dem Projekt Roche Neubau «Bau 98» sollte bei den acht neuen Dampfsterilisatoren für die Tierhaltung ein möglichst hoher Grad der Automatisierung und Konnektivität zu der bestehenden IT-Infrastruktur erzielt werden. Hierzu wurden die MMM-Sterilisatoren der Baureihe Vakulab HL 191221-2G neben der integrierten SPS und einer Visulisierung (HMI) über einen Siemens Industrie-PC zusätzlich mit einer Schnittstelle zum bauseitigen Transport Order Manager (TOM) sowie einem in den Sterilisator integrierten TOM-Paneel ausgestattet. Neben vielen technologischen Besonderheiten bei diesem Projekt, sollen die folgenden Aspekte im Detail betrachtet werden:

Eine der wesentlichen Herausforderungen an das Automatisierungskonzept der Sterilisatoren bestand darin, ein Sicherheitskonzept zu entwickeln, das wahlweise einen vollautomatischen oder manuellen Betrieb ermöglicht und gleichzeitig höchste Anforderungen an die Arbeitssicherheit des Bedienpersonals erfüllt.

Der kritische abzusichernde Gefahrenbereich ist der Zugang zur Sterilisator Kammer über die automatisch angesteuerten Türen. Zur Absicherung dieses Gefahrenbereichs wurde eine berührungslos wirkende Schutzeinrichtung (BWS) in Form eines Sicherheitslichtgitters ausgewählt. Wird das Sicherheitslichtgitter unterbrochen, z.B. wenn Personen die Kammer betreten, löst die BWS den NOTHALT aus, um ein Schließen der Kammertür zu verhindern. Um jedoch das Passieren der AGVs (Automated Guided Vehicles) mit Trolley in die Kammer zu ermöglichen, ist die BWS mit einer Muting- Funktion ausgestattet.

Unter Muting versteht man das sichere, automatische und vorübergehende Überbrücken der BWS. Durch eine entsprechende Anzahl und Positionierung der Muting-Sensoren unmittelbar vor und nach der BWS wird sichergestellt, dass die Muting-Funktion nur beim Ein- und Austransportieren der Trolleys mittels AGVs ausgelöst wird. Dies wurde realisiert, indem immer zwei gegenüberliegende Muting-Sensoren gleichzeitig aktiviert werden müssen, um die Muting-Funktion auszulösen.

Während die BWS durch die aktive Muting-Funktion vorübergehend überbrückt wird, ist der Zugang zum Gefahrenbereich durch die Trolleys vollständig blockiert und verhindert so den Zugang zum Gefahrenbereich durch Personen. Sobald der Trolley die BWS und die Muting-Sensoren passiert hat und diese nicht mehr aktiviert werden, wird das Sicherheitslichtgitter wieder aktiviert.

Betritt eine Person den Gefahrenbereich, wird die Muting-Funktion nicht ausgelöst, da die entsprechenden Sensoren nicht gleichzeitig aktiviert werden. In diesem Fall bleibt das Sicherheitslichtgitter aktiv und es wird beim Passieren der NOT-HALT ausgelöst. Über die Kommunikationsbausteine der SPS des Sterilisators wird der NOTHALT auch dem bauseitigen TOM mitgeteilt.

Im Normalbetrieb sind die Sterilisatoren in ein vollautomatisches Logistiksystem, gesteuert durch TOM (Transport Order Manager), für die Be- und wahlweise Entladung außerhalb der Barriere Zone integriert. Mit einem Betriebsartenwahlschalter kann ein Bediener jeden Sterilisator einzeln zwischen Automatikbetrieb und manuellem Betrieb umschalten. Die bidirektionale Kommunikation zwischen einem Sterilisator und TOM erfolgt über Variablen in einem Datenbaustein in der SPS des Sterilisators. Der Zugriff auf den Datenbaustein durch TOM erfolgt über Profinet.

a) Automatikbetrieb

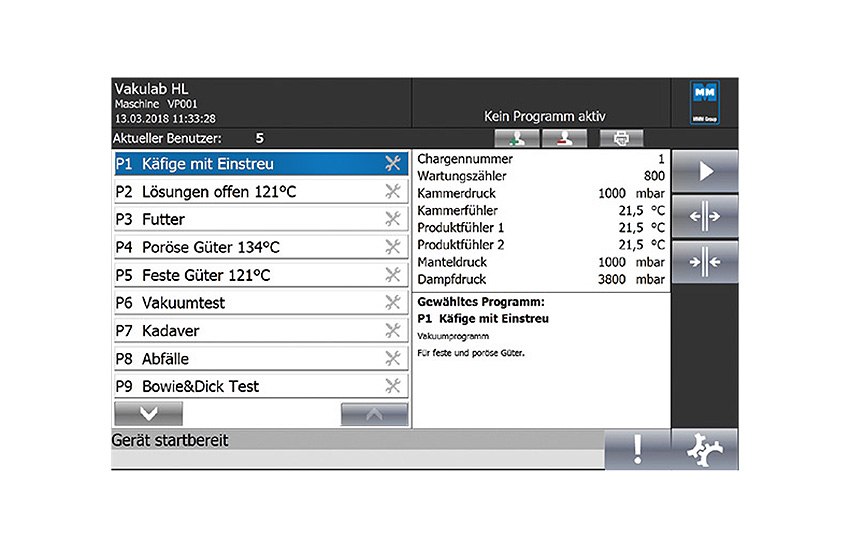

Im Automatikbetrieb sind Funktionen wie Türbewegung, Programmauswahl und Programmstart über das HMI des Sterilisators durch die Software gesperrt. Der Betrieb des Sterilisators erfolgt ausschließlich über TOM oder das TOM-Paneel.

Wenn ein AGV zur Beladung bereitsteht, sendet TOM das zu verwendende Programm sowie den Befehl zum Öffnen der Tür an den Sterilisator. Sobald der Sterilisator die Tür als komplett geöffnet meldet, beginnt die Beladung durch den AGV. Der AGV fährt den beladenen Trolley in die Kammer, setzt diesen ab und fährt wieder aus der Kammer. Während dieses Vorgangs sendet TOM an den Sterilisator die Information, dass sich ein AGV in der Kammer befindet. Solange diese remanent gespeicherte Information nicht rückgesetzt wird, nimmt der Sterilisator den Befehl zum Schließen der Tür nicht an. Damit wird verhindert, dass ein AGV versehentlich während eines Sterilisationsprozesses in der Kammer verbleibt.

Nach erfolgter Beladung löscht TOM die Information, dass sich ein AGV in der Kammer befindet und sendet den Befehl zum Schließen der Tür. Sobald der Sterilisator die Tür als komplett geschlossen meldet, sendet TOM den Befehl zum Programmstart. Sicherheitsrelevante Befehle von TOM werden vom Sterilisator nur ausgeführt, wenn es der Betriebszustand zulässt (z.B. Türöffnung nur bei druckloser Kammer).

Die Entladung erfolgt in der Regel manuell innerhalb der Barriere Zone, wobei die Option der vollautomatischen Entladung mittels AGV auch außerhalb der Barriere Zone vorhanden ist.

Die Sterilisatoren stellen eine Vielzahl von Statusvariablen zur Verfügung, wie beispielsweise die voraussichtliche Programmrestzeit. Damit wird eine optimale Planung und Steuerung des Betriebsablaufs durch TOM ermöglicht.

b) Manueller Betrieb

Zur Durchführung von Testprogrammen oder von Programmen zur Verfahrensvalidierung können Befehle wie Türbewegung, Programmwahl und Programmstart über das HMI des Sterilisators durch den Bediener erfolgen. Befehle von TOM werden im manuellen Betrieb ignoriert.

Die acht Sterilisatoren sind an eine bauseitige Dampfversorgung angeschlossen. Die von den Sterilisatoren benötigte Dampfmenge darf die zur Verfügung stehende Dampfmenge nicht überschreiten. Das von MMM implementierte Dampfmanagementsystem mit einer separaten SPS stellt sicher, dass die maximale Anzahl an Sterilisatoren, die sich gleichzeitig in einer Phase mit hohem Dampfverbrauch befinden, nicht überschritten wird. Die Anzahl der Sterilisatoren ist in Abhängigkeit von der zur Verfügung stehenden Dampfmenge frei konfigurierbar.

Das Dampfmanagementsystem besteht aus einer Siemens-SPS und einem Siemens HMI für die Visualisierung. Die Verbindung mit den Sterilisatoren erfolgt über TCP/IP mit der Open User Communication (OUC). Das Dampfmanagementsystem sendet zyklisch nacheinander an alle eingeschalteten Sterilisatoren ein Datenpaket und wertet die Antwortdatenpakete aus. Über diesen Mechanismus erfolgt die Koordination der Dampffreigabe für die Sterilisatoren. Sobald sich die maximale Anzahl an Sterilisatoren für den Dampfverbrauch angemeldet hat, werden die übrigen Sterilisatoren am Programmstart gehindert.

Bei den Sterilisatoren von MMM sind die Programmabläufe der maximal 50 Programme mittels Einstellwerten hochgradig parametrierbar. Neben den Standardeinstellmöglichkeiten wie Sterilisiertemperatur und -zeit können z.B. die aufzuzeichnenden Sensorwerte, die Druckgradienten und der Verlauf der Vorphase mit Parametern konfiguriert werden. Um die Anforderung eines Abgleichs von Parametern zwischen den acht Sterilisatoren zu erfüllen, wurde eine Möglichkeit der Synchronisation von Parametern implementiert. Auf Knopfdruck können die Parameter eines Sterilisators exportiert und bei einem anderen Sterilisator importiert werden. Beim Export werden die Parameter mittels Skript der WinCC Runtime Advanced in ein Verzeichnis auf einem externen Server kopiert. Beim Import kopiert ein Skript die Parameter vom externen Server in den Sterilisator.

Das System funktioniert ohne aufwändig zu projektierende und hochpreisige SCADA-Hardware und -Software. Der gleiche Mechanismus kann auch für ein komfortables Backup und Restore von Parametern verwendet werden. Mit dem implementierten Mechanismus zur Synchronisation von Parametern, können zudem beispielsweise die bei der Prozessvalidierung an einem Sterilisator ermittelten Parameter nach Freigabe auf alle anderen sieben Sterilisatoren übertragen werden. Somit wird sichergestellt, dass auf allen Sterilisatoren identische Parametersätze vorhanden sind.

In der Tierhaltung findet zum Ein- und Ausschleusen von temperaturempfindlichen Gütern in die Barriere Zone häufig eine Begasung mit Wasserstoffperoxid als Keimreduktionsverfahren Anwendung. Neben den unterschiedlichen Schleusentypen können auch Großraumsterilisatoren mit einer entsprechenden technischen Ausstattung für die Begasung eingesetzt werden. In diesem Fall werden die Sterilisatoren beispielsweise mit einem Wasserstoffperoxid-Generator kombiniert und der Sterilisator fungiert als Dekontaminationsschleuse. Neben den Verbindungsleitungen für die Zufuhr des dampfförmigen Wasserstoffperoxids ist auch eine entsprechende Kommunikationsschnittstelle zwischen Sterilisator und H2O2-Generator erforderlich, um einen sicheren Betrieb zu gewährleisten. In dem vorliegenden Projekt sollte ein H2O2-Generator wahlweise sowohl zur Begasung einer vorhandenen Schleuse als auch eines Sterilisators eingesetzt werden. Für die Anbindung zwischen Sterilisator und H2O2-Generator wurde eine entsprechende Kommunikationsschnittstelle über Datenbausteine implementiert. Der Keimreduktionszyklus kann direkt am Sterilisator gestartet werden. Der Sterilisator schafft die Voraussetzungen für den H2O2-Prozess und schaltet die Ventile für den H2O2-Eintritt frei. Über die Kommunikationsschnittstelle erfolgt dann die Freigabe für den Begasungszyklus vom Sterilisator an den H2O2-Generator. Die Verfahrensfuührung des Keimreduktionszyklus wird vom H2O2-Generator über folgende Elemente geregelt:

Die Kammer ist während des Begasungsprozesses durch Ventile vom restlichen Rohrleitungssystem abgesperrt. Nach Beendigung des Begasungsprozesses werden Zuleitung und Absaugleitung durch entsprechende Ventile geschlossen. Der H2O2-Begasungsprozess am Generator ist abgeschlossen. Anschließend erfolgt die Regeneration im Sterilisator über mehrmalige Evakuierungen der Kammer. Nach jedem Evakuieren wird die H2O2-Konzentration in der Kammer bei Umgebungsdruck mit einem H2O2-LC-Sensor gemessen. Die H2O2-Konzentration muss ≤ 0,5 ppm sein, um in den nächsten Zyklusschritt zu gelangen, ansonsten wird ein erneuter Evakuierungsschritt mit anschließender H2O2-Messung durchgeführt. Abschließend wird die Kammer auf Atmosphärendruck belüftet. Für eine höhere Bedienersicherheit misst der H2O2-LC-Sensor in Phasen, wenn kein Programm aktiv ist, auch die H2O2-Konzentration im Aggregateraum des Sterilisators und überwacht so die Einhaltung der maximal zulässigen H2O2-Konzentration am Arbeitsplatz. Das Projekt 13.01. Autoklaven wurde im Januar 2020 erfolgreich für den Betrieb an Roche übergeben.

Autoren: Dr. Ing. Martin Bönisch, Dipl.-Ing. (FH) Axel Ehrich, MMM Group Planegg/München (D)

Fotos: Beat Ernst; © F. Hoffmann-La Roche AG + MMM Group, Planegg/München, Deutschland)

MMM Group

Semmelweisstraße 6

82152 Planegg/München

Deutschland